Les produits en plastique sont largement utilisés dans plusieurs secteurs, allant des appareils électroménagers aux dispositifs médicaux, en passant par les pièces automobiles, etc. Pour cette raison, le moulage par injection de plastique est un procédé de fabrication populaire utilisé dans divers secteurs. Si vous cherchez des réponses à la question « Qu'est-ce que le moulage par injection ? » Alors vous êtes au bon endroit.

Dans cet article, nous couvrirons les détails essentiels du processus de moulage par injection. Bien que le processus soit fiable et très efficace, il doit être contrôlé de manière adéquate pour maintenir la qualité des produits finaux. Par conséquent, nous vous guiderons pas à pas tout en vous donnant des conseils pratiques pour tirer le meilleur parti du moulage par injection.

Qu'est-ce que le moulage par injection plastique ?

Le moulage par injection est un processus de fabrication dans lequel des polymères plastiques sont fondus puis solidifiés sous pression dans des moules pré-usinés pour former des formes spécifiques. Il permet la production efficace de composants moulés en plastique présentant une large gamme de formes, y compris des conceptions complexes, le tout à un rythme rentable.

Importance du moulage par injection dans l'industrie manufacturière

La popularité actuelle du moulage par injection de plastique dans l’industrie manufacturière n’est pas une surprise. Les plastiques sont désormais célèbres dans de nombreuses industries en raison de leur prix abordable, de leur durabilité et de leurs capacités étendues. Les plastiques haut de gamme offrent une résistance exceptionnelle, une excellente durabilité et flexibilité et une esthétique agréable.

De plus, la disponibilité de nombreux matériaux plastiques recyclables garantit la durabilité environnementale. Les techniques de moulage du plastique se déroulent dans une boucle industrielle fermée, ce qui permet de minimiser la production de déchets. En plus d'être respectueux de l'environnement, le processus est rentable, très flexible et précis. Il garantit la fabrication du produit dans un temps de cycle court.

Bref historique du moulage par injection

Le moulage par injection trouve ses fondements théoriques au XIXe siècle, lorsque la première machine de moulage par injection a été brevetée. Au début, la production se limitait à des articles simples comme des boutons et des peignes, et la fabrication se faisait à très petite échelle. Dans les années 19, le développement de thermoplastiques populaires, tels que le polystyrène, le polychlorure de vinyle (PVC) et les polyoléfines, a jeté les bases d'une production moderne.

À mesure que la demande d’alternatives abordables aux métaux augmentait, des systèmes modernes de moulage par injection ont été développés. La création par James Hendry des premières machines à vis d'extrusion a marqué une transformation significative dans l'industrie. Au fil du temps, les principes fondamentaux du moulage ont continué à évoluer, parallèlement aux progrès continus des machines de moulage par injection.

Aujourd'hui, la technique a considérablement évolué, permettant la production de composants qui excellent dans une large gamme d'applications. Les processus modernes sont également compatibles avec des plastiques recyclables et plus rentables, rendant la méthode plus sûre et plus efficace.

Étape par étape : processus de moulage par injection de plastique

Maintenant que vous connaissez l'évolution du moulage par injection et pourquoi il est si précieux dans l'industrie manufacturière, il est essentiel de comprendre le processus étape par étape pour vous aider à tirer le meilleur parti de votre projet.

1. Concevoir le moule

La création du moule est une étape cruciale du processus. Les machinistes utilisent des conceptions CAO et l'usinage CNC pour déterminer les spécifications du moule, notamment les dimensions, la géométrie et la texture de la surface.

Le moule d'outillage est méticuleusement conçu avec des caractéristiques telles que des cavités, des noyaux, des carottes, des portes, des canaux, des systèmes d'éjection et des pièces mobiles. La cavité est la section fixe où le plastique fondu est injecté, tandis que le noyau, une pièce mobile, façonne le composant final.

Les fabricants utilisent généralement de l'acier ou de l'aluminium de haute qualité pour produire des moules durables capables de supporter plusieurs cycles de production. Pour les projets à court terme, l’impression 3D peut contribuer à réduire les coûts de production. Cette étape exige un haut niveau de compétence et de précision, avec des tests et des simulations rigoureux pour garantir que le moule répond à des exigences spécifiques.

La conception, la fabrication et l'approbation du moule sont souvent les phases les plus longues du processus de moulage par injection, et les coûts initiaux peuvent être assez élevés. Le commun types d'outillage de moule consistent à

Moule à cavité unique

Il s’agit du type de moule le plus basique impliquant le moulage d’une seule pièce par cycle d’injection. Il convient aux petites et moyennes séries de production. Cela garantit également un meilleur contrôle du processus, permettant un fonctionnement continu du moulage par injection. De plus, les coûts d’outillage pour un moule à empreinte unique sont relativement inférieurs. Ils constituent donc d’excellents choix pour les applications à budget inférieur.

Moule à cavités multiples

Les moules multi-empreintes peuvent produire plusieurs pièces identiques simultanément, ce qui les rend idéaux pour les productions en grand volume. Ils produisent de nombreux composants en un seul cycle d’injection, réduisant ainsi le temps de production et les coûts. Cependant, ces types de moules à injection sont plus difficiles à fabriquer et nécessitent des machines de plus grand tonnage. Ainsi, les coûts initiaux du moule sont plus élevés que ceux des moules à empreinte unique.

Bien que les moules multi-empreintes aient un coût initial plus élevé, ils permettent de réduire les coûts à long terme. En conséquence, ils constituent un excellent choix pour les projets nécessitant des milliers à des centaines de milliers d'unités.

Moule de pile

Un moule empilé est livré avec plusieurs plaques de moule disposées en parallèle. Ils ont souvent jusqu'à quatre niveaux pour assurer une efficacité accrue. La construction d'un moule à étages prend plus de temps qu'un moule traditionnel, ce qui entraîne des coûts initiaux plus élevés.

Cependant, les fabricants peuvent réduire le tonnage de pinces requis par cycle pour garantir des coûts opérationnels inférieurs. De plus, les fabricants peuvent concevoir des moules empilés pour accueillir plusieurs matériaux, ce qui les rend encore plus efficaces.

Moule à injection 2K

Le moulage par injection 2K aide les fabricants à combiner deux ou plusieurs matériaux ou couleurs différents pour fabriquer une seule pièce en plastique. Cette technologie permet de créer des composants sur mesure répondant à des exigences fonctionnelles et esthétiques spécifiques. Le processus de liaison chimique reliant les matériaux contribue à donner au produit fini une esthétique et des performances supérieures. Dans l’ensemble, le moulage par injection 2K est un processus de fabrication avancé et polyvalent, permettant des combinaisons uniques de conception et de matériaux.

2. Sélectionnez le matériau plastique

Avant de commencer le processus de moulage, il est crucial de choisir la résine plastique la plus adaptée au composant souhaité. Cette sélection doit tenir compte de la manière dont le matériau interagit avec l'outil de moulage, car certaines options peuvent ne pas être compatibles avec des conceptions de moule spécifiques.

Tester le matériau choisi avec l'outil est essentiel pour garantir que le produit final répond aux propriétés requises. Différents plastiques ont des structures moléculaires uniques, ce qui entraîne des caractéristiques mécaniques et thermiques variables. Ces propriétés détermineront l'adéquation du matériau à certains moules et produits.

Le plus commun plastiques moulés par injection inclure les éléments suivants:

| Type de plastique | Avantages | Applications industrielles spécifiques |

| Acrylonitrile-Butadiène-Styrène (ABS) | Résistance aux hautes températures, excellentes propriétés mécaniques, bonne résistance chimique | Tableaux de bord automobiles, boîtiers pour appareils électroniques, casques de protection |

| Nylons (PA) | Haute ténacité, résistance à l'usure, bonne résistance chimique, point de fusion élevé | Engrenages, bagues, serre-câbles, carters de machines |

| Polycarbonate (PC) | Haute résistance aux chocs, transparence, bonne stabilité dimensionnelle, résistance à la chaleur | Lunettes de sécurité, lentilles d'éclairage automobile, boîtiers d'instruments médicaux |

| Polypropylène (PP) | Excellente résistance chimique, haute résistance à la fatigue, légèreté, résistance à l'humidité | Pare-chocs automobiles, boîtiers de batterie, charnières mobiles, conteneurs de laboratoire |

| Téflon (PTFE) | Résistance chimique exceptionnelle, très faible frottement, excellentes propriétés d'isolation électrique | Joints, joints, revêtements antiadhésifs pour ustensiles de cuisine, isolation des fils |

| Acrylique (PMMA) | Haute transparence, résistance aux intempéries, bonne dureté de surface, légèreté | Hublots d'avion, luminaires, vitrines, lentilles optiques |

| Polyvinyl Chloride (PVC) | Bonne résistance aux produits chimiques et aux intempéries, ignifuge, durable, polyvalent | Raccords de tuyauterie, conduits électriques, cadres de fenêtres, poches de sang |

| PEEK | Résistance aux températures élevées, excellentes propriétés mécaniques, bonne résistance chimique | Composants aérospatiaux (par exemple, aubes de turbine), implants médicaux, engrenages de pompe |

| Polyéthylène haute densité (HDPE) | Haute résistance aux chocs, bonne résistance chimique, légèreté, faible absorption d'humidité | Réservoirs de carburant, conteneurs de produits chimiques, tuyauterie industrielle, équipements de jeux |

| Polystyrène (PS) | Bonne clarté (en qualités transparentes), facile à traiter, léger, économique | Articles de laboratoire jetables, panneaux isolants, emballages de produits, boîtiers d'appareils |

Choisir la bonne option nécessite une solide compréhension de sa structure et de ses caractéristiques. La réalisation de tests sur le terrain peut évaluer davantage ses performances dans des applications réelles. Une fois la sélection appropriée effectuée, la production peut commencer.

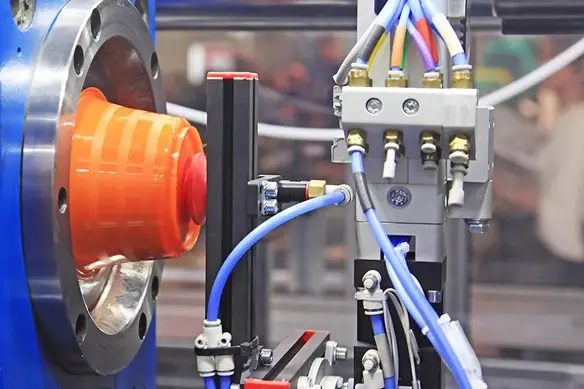

3. Configurer l'appareil

Une étape critique dans le processus de moulage est la configuration d'une machine de moulage par injection. L'installation du moule nécessite une attention méticuleuse aux détails pour assurer l'alignement et la fixation corrects du moule sur les plateaux de la machine. Avant d'installer le moule, il est essentiel de vérifier les spécifications de la machine pour s'assurer qu'elle peut s'adapter à sa taille et à son poids.

Les plateaux de la machine doivent être propres et exempts de débris ou de contamination qui pourraient interférer avec le processus de moulage ou endommager le moule. Lorsque la machine est prête, le moule est soigneusement placé sur les plateaux et aligné avec la buse de la machine. Un alignement correct est nécessaire pour garantir que la résine plastique fondue s'écoule uniformément dans la cavité du moule, produisant des pièces de haute qualité aux dimensions constantes.

Une fois en place et fixé aux plateaux de la machine avec des boulons, des pinces ou d'autres mécanismes de fixation, il est crucial d'effectuer un test pour s'assurer qu'il fonctionne correctement. Le test consiste à passer quelques résine fondue pellets à travers la machine de moulage pour vérifier les blocages, les fuites ou d'autres problèmes.

La mise en place d'une machine de moulage par injection nécessite des compétences et de l'expertise. Une configuration correcte de la machine garantit que les pièces finies sont de haute qualité et constantes, réduisant ainsi le risque de moisissure ou de dommages à la machine.

4. Processus d'injection

Il existe différents types de moulage par injection, notamment :

Plastique Procédé de moulage par injection

C'est un cycle continu qui comprend plusieurs étapes. Après fermeture du moule, les résines plastiques sont chauffées et introduites dans la machine. En appliquant la pression appropriée sur l'outil et la vis, la porte s'ouvre et la vis avance. Du plastique fondu est ensuite injecté dans le moule et le remplit.

Lorsque le plastique fondu atteint la fin du baril, le machiniste ferme la porte qui contrôle l'injection du plastique. La vis recule alors et tire à travers une quantité prédéterminée de plastique, créant une pression dans la vis pour l'injection.

Simultanément, la pression de serrage aide à maintenir les deux parties de l'outil de moulage proches l'une de l'autre. Il est essentiel d'équilibrer la pression d'injection et la pression de serrage pour s'assurer que la pièce se forme correctement et qu'aucun plastique ne s'échappe de l'outil lors de l'injection.

Processus de surmoulage

Le surmoulage est une technique de moulage par injection spécialisée qui combine deux ou plusieurs matériaux différents pour produire une seule pièce finie. Le moulage d'une base ou d'une partie de substrat, son placement dans une cavité de moule et son surmoulage avec un second matériau permettent d'obtenir un produit fini présentant une fonctionnalité, une durabilité et une esthétique améliorées. Le plastique rigide est souvent le matériau de base, tandis que le second est plus souple.

Votre processus de surmoulage est généralement divisé en deux étapes :

- Moulage du substrat ou de la pièce de base: Le machiniste moule le premier matériau, généralement un plastique rigide, dans la forme et la taille souhaitées à ce stade. Ensuite, l'insertion de la pièce de base dans une deuxième cavité commence le processus de surmoulage.

- Surmoulage dans un autre matériau: Un deuxième matériau, généralement un plastique ou un élastomère plus souple et plus flexible, est moulé sur la partie de base à ce stade. Le deuxième matériau se lie au premier, ce qui donne une pièce finie solide et durable.

Processus de moulage par insertion

Insert moulure utilise des inserts préfabriqués placés dans une cavité de moule et moulés sur des résines plastiques pour créer une pièce finie. Les étapes suivantes sont généralement impliquées dans le processus de moulage d'insert :

- Création des encarts: Les inserts, en métal, céramique ou plastique, sont créés avant moulage. Leurs conceptions leur permettent de s'insérer dans la cavité et leurs revêtements adhésifs facilitent leur liaison avec la résine plastique.

- Mise en place des inserts dans la cavité: Les conception de moulage par insertion implique des outils, des gabarits et des montages spécialisés. Ils aident à placer les inserts dans la cavité. Les machinistes les placent avec précision pour s'assurer qu'ils restent bien en place pendant le moulage.

- Moulage de la résine plastique: Cette étape consiste à injecter la résine plastique dans la cavité et à surmouler les inserts.

5. Refroidissement et solidification

Après avoir rempli le moule de plastique, y compris ses carottes, glissières, portes et autres composants, il est maintenu à une température spécifique pour permettre une solidification uniforme du matériau dans la forme de pièce souhaitée. Le maintien d'une pression de maintien pendant ce temps permet d'éviter le reflux dans le canon et de réduire les effets de rétrécissement.

La pression de maintien est essentielle pour garantir que le plastique se tasse et se forme correctement, ce qui donne un produit final de haute qualité. La taille et la complexité de la pièce, le type de plastique utilisé et certains autres facteurs déterminent le temps de maintien.

La vis se rétracte après la phase de maintien, relâchant la pression et permettant à la pièce nouvellement formée de refroidir dans le moule. La pièce reste dans le moule pendant cette phase, et la température du moule reste constante pour assurer un refroidissement uniforme dans toute la pièce.

Le temps de refroidissement est essentiel pour s'assurer que la pièce en plastique prend correctement et conserve sa forme d'éjection du moule. Si la pièce est retirée trop tôt, elle peut se déformer ou se déformer, entraînant des défauts de moulage par injection. Selon la taille et la complexité de la pièce, le temps peut aller de quelques secondes à plusieurs minutes.

6. Éjection de la pièce

Le moule s'ouvre une fois la pièce en plastique refroidie et les éjecteurs ou plaques poussent la pièce finie hors de l'outil. La pièce moulée par injection est placée dans un compartiment ou un tapis roulant en attendant les processus de finition. Les finitions peuvent être le polissage, la peinture ou l'enlèvement des carottes. Le polissage peut aider à lisser les surfaces rugueuses ou les défauts de la pièce, tandis que la peinture peut ajouter de la couleur à la pièce.

7. Inspection et contrôle qualité

Après la finition, une inspection des pièces s'ensuit pour s'assurer qu'elles répondent aux spécifications requises. Si des défauts sont découverts, les pièces devront peut-être être retravaillées ou mises au rebut. Après une inspection réussie, l’emballage et la distribution du composant moulé aux fournisseurs et aux utilisateurs finaux peuvent commencer.

Règles générales pour le processus de moulage par injection

Avant de commencer le processus de moulage, il est crucial de considérer les paramètres corrects. Ensuite, vous trouvez le bon équilibre entre performances, vitesse et coût.

Garantir la conception des pièces avec une épaisseur de paroi uniforme

Garantir une épaisseur de paroi uniforme est un principe essentiel dans conception de moulage par injection. Le manque de cohérence dans l'épaisseur peut entraîner de nombreux problèmes. Il s'agit notamment des défauts mécaniques tels que la concentration des contraintes et les micro-fissures étalées dans le temps.

De plus, la variabilité de l'épaisseur de paroi peut entraîner des incohérences de retrait, entraînant d'autres complications. Idéalement, limiter la variabilité à un maximum de 60% lorsqu'elle ne peut être évitée vous aidera à obtenir des résultats optimaux.

Sélectionnez des matériaux qui correspondent à vos besoins spécifiques

Les matériaux utilisés influenceront considérablement la durabilité de l'outillage de moulage par injection en raison de l'usure inévitable. Par exemple, les matériaux légers tels que le polypropylène ont des effets minimes sur la durée de vie du moule. En revanche, les matériaux abrasifs comme le nylon ou le verre ont tendance à raccourcir la durée de vie du moule.

L'outillage de moulage en aluminium ou en acier est plus adapté à la production de 8000 12,000 à XNUMX XNUMX pièces. Cependant, si le nombre de pièces à produire est inférieur à cela, alors d'autres types de moules peuvent être plus appropriés.

Le volume de production élevé est idéal pour le moulage par injection

Les décisions que vous prenez sur le volume de production peuvent diminuer ou augmenter les coûts de moulage par injection. Généralement, la production de masse réduit les frais généraux tout en augmentant le volume de production. Par conséquent, c'est généralement une bonne idée d'augmenter le volume de production pour des avantages en termes de coûts. Assurez-vous que l'outillage du moule peut supporter des cycles de production plus longs afin de réduire les coûts de moulage globaux.

Tenez compte du délai de livraison prévu

La fabrication d'un moule en acier ou en aluminium utilisé dans le processus de moulage peut prendre de 5 à 10 semaines. La fabrication des pièces peut également prendre jusqu'à 3 semaines. Ce délai peut parfois être trop long pour votre projet. Dans ce cas, vous devriez envisager de choisir des processus alternatifs nécessitant moins de temps tout en offrant des résultats similaires.

Coûts d'outillage

Les moules à injection sont souvent complexes et nécessitent des ingénieurs expérimentés pour leur conception et leur fabrication. Un simple moule à cavité unique peut coûter jusqu'à 2,000 100,000 $. D'un autre côté, un moule complexe à plusieurs cavités créé à partir d'acier trempé peut coûter plus de XNUMX XNUMX $. Bien qu'il soit possible de réutiliser ces moules, il est essentiel de considérer combien ils coûtent à l'avance. Une entreprise de moulage par injection fiable vous aidera à affiner la conception de votre moule pour maximiser votre budget.

Pourquoi utiliser le moulage par injection?

Le moulage par injection de plastique est incroyablement polyvalent et joue un rôle essentiel dans le développement de produits pour différentes industries.

Il offre plusieurs avantages, dont les suivants :

Rentable

Le moulage par injection est un processus rentable qui minimise les déchets grâce à l'utilisation de matériaux recyclables. Les plastiques sont généralement plus abordables que les alternatives comme les métaux et le caoutchouc, ce qui en fait un choix privilégié dans de nombreuses applications. De plus, le recyclage des excédents de plastique pour une production future réduit encore les coûts.

Une fois les coûts initiaux de conception et de production de moules éliminés, les coûts de main-d'œuvre sont souvent faibles. Étant un processus avec un taux de production élevé, on peut dire que le moule s'amortit avec le temps. C'est donc un excellent choix pour produire des pièces en plastique de haute qualité et en grand volume.

Efficacité de production élevée

Le processus de moulage du plastique est réputé pour son taux de production rapide et son efficacité. Ce rendement de production élevé offre des avantages en matière de réduction des coûts et rend le processus idéal pour la production de masse. La technique se concentre également sur la répétabilité, avec de faibles taux de rebut par rapport aux processus conventionnels.

Un seul outillage de moule peut produire des centaines et des milliers de pièces avant de nécessiter des remplacements. De nombreux moules en aluminium durent jusqu'à 10,000 100,000 cycles, tandis que les moules en acier de production peuvent durer plus de XNUMX XNUMX cycles. Cela garantit un processus reproductible à haut rendement qui répond aux exigences de tolérance et d'esthétique. Vous devez noter que la vitesse de production dépend souvent de la taille et de la complexité de la pièce moulée par injection prévue.

Haute précision et exactitude

Les équipements modernes de moulage par injection à grande vitesse permettent la production cohérente de pièces en plastique moulées avec précision. Ce processus excelle dans la fourniture de composants de qualité uniforme, tolérances serréeset une stabilité dimensionnelle élevée. Pour les applications nécessitant une précision extrême, telles que les engrenages et les connecteurs, le moulage par injection de plastique est souvent la méthode privilégiée, atteignant des tolérances aussi précises que +/-0.0002".

De plus, les fabricants équipent souvent les machines de moulage de systèmes de contrôle avancés. Ces systèmes automatisés surveillent et ajustent les paramètres du processus en temps réel. En conséquence, les pièces en plastique sont moulées selon des spécifications exactes.

Polyvalence dans la conception

Le moulage par injection assure la production de composants aux caractéristiques géométriques complexes et complexes. Les fabricants optimisent souvent les paramètres de processus pour obtenir une polyvalence de conception. L'optimisation des paramètres tels que la pression, la température et la vitesse d'injection assurera l'injection uniforme de la matière plastique dans la cavité.

De plus, les machinistes peuvent améliorer le processus avec des technologies avancées telles que les logiciels de simulation, l'automatisation et Impression 3D. Ces technologies aident à concevoir et à tester l'outillage de moulage, les paramètres de processus et les pièces moulées. Cependant, la polyvalence de conception du moulage par injection dépend de la matière plastique, de la complexité de la pièce et de la conception du moule.

Large gamme de matériaux

Comme mentionné précédemment, le moulage par injection est compatible avec une large gamme de matériaux et de couleurs. Plus de 25,000 XNUMX matériaux d'ingénierie sont disponibles, y compris thermoplastiques, thermodurcissables, silicones, résines, etc. Ces options permettent de trouver le parfait équilibre entre les propriétés mécaniques, chimiques et physiques des matériaux.

Vous pouvez facilement combiner des matériaux pour améliorer la rigidité, la résistance ou la résistance aux chocs du produit. Par exemple, le conception de surmoulage permet de mouler des matières plastiques sur un substrat métallique.

Le moulage par injection est-il adapté à votre projet ?

Malgré ses nombreux avantages, cette technique présente quelques inconvénients à noter avant de commencer votre projet. Ils comprennent les éléments suivants :

Investissement initial élevé

Un outillage de moule personnalisé est nécessaire pour chaque composant moulé. La création de ces moules augmente souvent les coûts initiaux du moulage par injection. Cela le rend également moins économique pour les cycles de production à faible volume. L'outillage de moulage pour les conceptions simples et les petits lots peut coûter jusqu'à 5,000 XNUMX $. En revanche, les moules complexes pour la production à grande échelle peuvent coûter beaucoup plus cher.

Flexibilité limitée

Contrairement à Usinage CNC, qui permet de réaliser des pièces à partir d'un fichier de conception informatique qu'un ingénieur logiciel peut modifier à tout moment, les modifications importantes d'un moule plastique après outillage peuvent être complexes. Il existe deux méthodes principales pour changer un moule en plastique.

Une méthode consiste à augmenter la taille de la cavité du moule en coupant des sections du moule métallique. Cela peut entraîner l'ajout de matière plastique à la pièce. En revanche, retirer la matière plastique de la pièce peut être plus difficile. Le soudage du métal dans la cavité peut être possible dans certains cas, mais pas toujours possible. Par conséquent, il peut être nécessaire de créer une nouvelle cavité ou un moule entièrement nouveau.

Longs délais de livraison

L'usinage CNC peut livrer des pièces dans un délai de 5 à 10 jours, tandis que l'impression 3D industrielle prend généralement 3 à 5 jours. En revanche, les processus de moulage ont des délais plus longs, nécessitant souvent 5 à 7 semaines pour fabriquer l'outillage, suivis de 2 à 4 semaines pour la production et l'expédition.

Un moule d'injection plastique de haute qualité est conçu pour durer, intégrant des systèmes complexes de canaux et de refroidissement par eau pour améliorer le flux de matériaux et l'efficacité du refroidissement. En raison de la complexité des phases de conception, de prototypage, de test et d’outillage, l’ensemble du processus peut prendre plusieurs mois, ce qui en fait l’une des méthodes les plus chronophages de la fabrication du plastique.

Cependant, une fois les phases de planification et d’outillage terminées, un seul moule peut produire des millions de pièces au cours de sa durée de vie. La capacité de production à grande échelle justifie souvent l’investissement initial et le délai de livraison prolongé associés à ce processus.

Déchets de matériaux

Certains facteurs contribuent au gaspillage de matière lors du moulage par injection. Ils comprennent:

- Conception du moule : Une conception et une fabrication incorrectes du moule peuvent entraîner un remplissage, un emballage ou un remplissage incorrect des pièces. Cela augmente les déchets produits.

- Suremballage : Injecter plus de résine plastique que nécessaire dans la cavité nécessitera de couper les matériaux en excès du composant. Ainsi, plus de déchets sont produits au cours du processus.

- Déchets de carottes et canaux : La conception de ces canaux les rend plus grands en diamètre que le composant final souhaité. Lorsqu'il est finalement retiré après le moulage, il en résulte un gaspillage de matériau.

- Manipulation du matériel: Une mauvaise manipulation des granulés de plastique bruts peut entraîner une contamination, les rendant inutilisables.

Préoccupations environnementales

Comme beaucoup d'autres procédés industriels, le moulage par injection présente certaines préoccupations environnementales associées. Les machines de moulage consomment beaucoup d'énergie pour chauffer et refroidir les matériaux, faire fonctionner les machines et alimenter les équipements auxiliaires. Cette grande quantité d'énergie contribue à la pollution de l'air par les émissions de gaz. Les déchets issus du processus peuvent également se retrouver dans des décharges, contribuant ainsi à la pollution de l'environnement.

Utilisations clés des pièces moulées par injection

Le moulage par injection de plastique est une technique de fabrication très polyvalente qui est essentielle au développement d'une large gamme de produits, notamment des appareils électroménagers, des pièces automobiles, des dispositifs médicaux, etc.

Regardons quelques-unes des applications du processus :

Industrie automobile

Les composants en plastique améliorent le profil aérodynamique de la carrosserie et de diverses parties d'un véhicule. Avec l'évolution des demandes du secteur, moulage par injection pour applications automobiles est l'option incontournable pour les fabricants.

Elle produit des composants avec d'excellents rapports résistance/poids pour économiser de l'énergie et minimiser les émissions. Ces pièces ont également de meilleures propriétés de stabilité dimensionnelle et résistent aux intempéries et à l'usure. Des exemples de pièces moulées par injection dans l'industrie automobile sont les tableaux de bord, les pare-chocs et les éléments mineurs tels que les boîtiers de rétroviseurs, les porte-gobelets et bien d'autres que l'on voit dans les voitures.

Industrie de l'emballage

L’industrie de l’emballage utilise des composants efficaces pour développer des conceptions d’emballage créatives et attrayantes pour les clients. Outre une finition et une esthétique attrayantes, les produits doivent respecter des règles strictes en matière de sécurité et de désinfection. Le moulage par injection peut augmenter la qualité globale des produits sans poser de problèmes majeurs.

Industrie médicale

Les pièces plastiques sur mesure sont utilisées dans de nombreux composants médicaux, offrant des qualités mécaniques remarquables et la plus grande précision. Le secteur médical est à l'avant-garde en matière de précision et de durabilité. La fabrication de pièces plastiques médicales est soumise à une réglementation très stricte. Pour être durables, les pièces médicales ont également besoin des bons composés chimiques et des qualités structurelles capables de résister à des températures plus élevées.

Le moulage par injection est une excellente option car il offre une durabilité, une flexibilité, une résistance et une modification faciles exceptionnelles. Ces qualités sont essentielles pour toute opération dans le secteur de la santé. Les pièces médicales courantes telles que les prothèses dentaires, l'équipement chirurgical, l'équipement de préparation de la salle d'opération et le support pour les fractures utilisent la technique de moulage par injection de plastique.

Industrie des biens de consommation

L’industrie qui fabrique des articles ménagers s’appuie fortement sur les techniques de moulage du plastique. Le principal avantage de cette méthode pour les biens de consommation est sa capacité à fournir la finition et l’esthétique souhaitées.

Cette technologie produit des composants à la fois très durables et d’une qualité exceptionnelle. Les articles ménagers utilisent ce procédé depuis que les produits en plastique sont devenus répandus, démontrant ainsi son application généralisée. Des exemples de biens de consommation produits avec ces techniques comprennent des supports de fenêtre, des porte-couverts, des poignées, des étagères, etc.

Industrie aérospaciale

L'industrie aérospatiale a des règles strictes en matière de résistance et de précision structurelles. Le moulage par injection de plastique est utilisé pour créer les composants aérodynamiques de la plupart des avions d'aujourd'hui. L'industrie aérospatiale change de modèle pour adopter cette méthode de fabrication de pièces.

De nombreux produits de l'industrie, allant des petites pièces aux composants complexes, utilisent le moulage par injection. Des exemples de tels composants sont les aubes et carters de turbine, les panneaux, les composants de châssis, les panneaux, les enceintes, etc.

Choisissez vos services de moulage par injection

Le moulage par injection de plastique est une méthode fiable, à haut rendement et relativement rentable pour créer des composants en plastique pour diverses applications. Il offre plusieurs avantages à l'industrie manufacturière et aux consommateurs finaux. Cependant, il ne suffit pas de savoir ce qu'est le moulage par injection. Bien que la technique puisse sembler simple, de nombreuses choses peuvent mal tourner, vous laissant avec des produits défectueux qui peuvent affecter les revenus de votre entreprise.

Par conséquent, vous devez travailler avec la meilleure entreprise de moulage par injection pour rester continuellement au-dessus de vos concurrents. RapidDirect est votre meilleure option pour à la demande services de moulage par injection. Avec des décennies d'expérience, une exposition mondiale et une vaste expertise technique, vous pouvez être sûr d'obtenir d'excellents résultats. L'équipe d'experts de RapidDirect vous guidera tout au long du processus, du choix du matériau à la conception du moule et à la création de la pièce.

Nous sommes certifiés ISO 13485 et ISO 9001, garantissant que nous respectons des normes strictes en matière de qualité, de performances et de cohérence inégalées des pièces moulées par injection. Notre plateforme de devis vous permet de vérifier l'analyse DFM et de confirmer la conception du moule avant l'étape de production. RapidDirect propose des solutions exceptionnelles pour répondre à vos demandes uniques, quel que soit le volume de production. Contactez-nous dès aujourd'hui et commençons le moulage !