वैक्यूम कास्टिंग सेवाएं

वैक्यूम कास्टिंग शुरू करें उद्धरण

पार्ट्स

विशेषज्ञ

एचएमबी क्या है?

वैक्यूम कास्टिंग

वैक्यूम कास्टिंग एक विशेष तकनीक है जो मास्टर पैटर्न की उच्च-निष्ठा वाली प्रतियाँ बनाने के लिए पॉलीयूरेथेन रेजिन का उपयोग करती है, जिसकी शुरुआत 3D-प्रिंटेड मास्टर से बने सटीक सिलिकॉन मोल्ड से होती है। यह विधि वैक्यूम स्थितियों के तहत भागों को कास्ट करती है, जिससे बुलबुला-मुक्त, विस्तृत आउटपुट सुनिश्चित होता है जो इंजेक्शन-मोल्ड किए गए भागों की गुणवत्ता से मेल खाता है लेकिन तेज़ और अधिक लागत प्रभावी है। यह इसे प्रोटोटाइपिंग, छोटे से मध्यम उत्पादन रन और उच्च गुणवत्ता वाले अंतिम उपयोग वाले भागों के लिए आदर्श बनाता है।

रैपिडडायरेक्ट में, हम पॉलीयूरेथेन वैक्यूम कास्टिंग को बेहतर बनाते हैं, यह सुनिश्चित करके कि 30-इंच तक के हिस्सों में न्यूनतम आयामी सिकुड़न +0.15% हो, जटिल डिज़ाइनों के लिए सख्त सहनशीलता बनाए रखते हैं। हमारी सेवा अत्यधिक अनुकूलन योग्य है, जो स्पष्ट, रंग-मिलान वाले या विशेष रूप से तैयार किए गए भागों जैसे कि EMI परिरक्षण की आवश्यकता वाले भागों की आवश्यकताओं को पूरा करती है। हम कार्यक्षमता को बढ़ाने के लिए कास्टिंग प्रक्रिया के दौरान विभिन्न इंसर्ट को भी एकीकृत करते हैं।

रैपिडडायरेक्ट की वैक्यूम कास्टिंग सेवाएँ इंजेक्शन मोल्डिंग के लिए एक विश्वसनीय विकल्प प्रदान करती हैं, जो उच्च लागत या लंबे लीड टाइम के बिना प्रोटोटाइप विकास और पूर्ण पैमाने पर उत्पादन के बीच की खाई को पाटती हैं। यह विशिष्ट क्लाइंट आवश्यकताओं के अनुरूप लागत-प्रभावी, गुणवत्ता-आश्वासन वाला समाधान प्रदान करता है।

रैपिडडायरेक्ट

वैक्यूम कास्टिंग समाधान

तिव्र प्रतिकृति

प्रति मोल्ड 50 उच्च गुणवत्ता वाले वैक्यूम कास्ट पार्ट्स का किफायती उत्पादन करें। यह विधि कस्टमाइज्ड या आला उत्पादों के लिए उपयुक्त है, जो पारंपरिक विनिर्माण की लागत के बिना मात्रा और विनिर्देशों को समायोजित करने की सुविधा प्रदान करती है।

कम मात्रा में उत्पादन

वैक्यूम कास्टिंग प्रक्रिया में प्रोटोटाइप बनाने का अधिक सुलभ और लागत प्रभावी तरीका सुनिश्चित करने के लिए कम लागत वाली टूलिंग शामिल है। विभिन्न सामग्रियों और डिजाइन परिवर्तनों के साथ गुणवत्ता वाले प्रोटोटाइप बनाएं। अपने डिजाइनों का आसानी से परीक्षण करें और उन्हें कार्यात्मक परीक्षण के लिए तैयार करें।

वैक्यूम कास्टिंग

सामग्री

रैपिडडायरेक्ट में, हम अपनी वैक्यूम कास्टिंग प्रक्रिया में पॉलीयूरेथेन रेजिन की एक विविध पैलेट का उपयोग करते हैं, जिनमें से प्रत्येक को इसके विशिष्ट गुणों जैसे प्रभाव प्रतिरोध, लचीलापन और गर्मी सहिष्णुता के लिए चुना जाता है।

सॉफ्ट रबर को इसके लचीलेपन और आघात अवशोषण के लिए महत्व दिया जाता है, जिससे यह सील और गास्केट जैसे उत्पादों के लिए एकदम उपयुक्त है, जिन्हें लगातार लचीलेपन और दबाव को झेलने की आवश्यकता होती है।

नरम रबर PU8400

सॉफ्ट रबर T0387

एबीएस में उच्च शक्ति, उत्कृष्ट प्रभाव प्रतिरोध और आयामी स्थिरता का संयोजन है, जो मांग वाले अनुप्रयोगों में कार्यात्मक प्रोटोटाइप और मजबूत अंतिम-उपयोग भागों के लिए आदर्श है।

एबीएस पीयू8150

अपनी ऑप्टिकल स्पष्टता और UV प्रतिरोध के लिए जाना जाने वाला PMMA (ऐक्रेलिक) ग्लास जैसी फिनिश वाले पारदर्शी घटकों के निर्माण के लिए उत्कृष्ट है, जिसका उपयोग अक्सर लेंस और खिड़कियों में किया जाता है।

पीएमएमए 1940

पॉलीकार्बोनेट अपनी मजबूती, ऊष्मा प्रतिरोध और स्पष्टता के लिए जाना जाता है, जो टिकाऊ और पारदर्शी भागों के उत्पादन के लिए उपयुक्त है, जिन्हें कठिन परिस्थितियों में भी टिकना पड़ता है।

पीसी पीएक्स510

अपनी उच्च यांत्रिक शक्ति और घिसाव के प्रतिरोध के लिए चुना गया नायलॉन, गियर और बियरिंग जैसे अनुप्रयोगों में उत्कृष्ट है, जिनमें स्थायित्व और थकान के प्रति प्रतिरोध की आवश्यकता होती है।

नायलॉन Z2910

पॉलीप्रोपिलीन उत्कृष्ट रासायनिक प्रतिरोध और लचीलापन प्रदान करता है, जिसे अक्सर उन वस्तुओं के लिए चुना जाता है जिनमें मजबूती और लचीलेपन दोनों की आवश्यकता होती है, जिनमें मोटर वाहन के पुर्जे और भंडारण कंटेनर शामिल हैं।

पीपी 5690

यह सामग्री बिना खराब हुए उच्च तापमान को सहन कर लेती है, जिससे यह ऑटोमोटिव, एयरोस्पेस और औद्योगिक अनुप्रयोगों में उन घटकों के लिए आदर्श बन जाती है, जो अत्यधिक गर्मी का सामना करते हैं।

PX2017

PX223

सुरक्षा-महत्वपूर्ण अनुप्रयोगों के लिए आवश्यक, अग्निरोधी सामग्रियां आग के प्रसार को धीमा या रोक देती हैं, जिनका उपयोग आमतौर पर इलेक्ट्रॉनिक आवरणों और एयरोस्पेस घटकों में किया जाता है।

ज्वाला मंदक सामग्री 8263

सतह खुरदरापन

वैक्यूम कास्ट मोल्ड के लिए

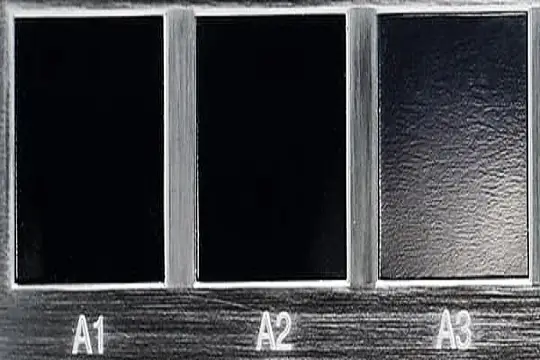

हम वैक्यूम कास्टिंग में SPI फिनिश ग्रेड लागू करते हैं, जिससे यह सुनिश्चित होता है कि प्रत्येक भाग चिकनी और चमकदार से लेकर विस्तृत मैट फिनिश तक विशिष्ट सतह बनावट प्राप्त करता है।

एसपीआई ए

| फिनिशिंग लुक | उच्च चमक |

|---|---|

| एसपीआई फिनिश ग्रेड | एसपीआई ए1, ए2, ए3 |

| सतह खुरदरापन Ra (μm) | SPIA1: 0.012 से 0.025 SPIA2: 0.012 से 0.025 SPIA3: 0.05 से 0.10 |

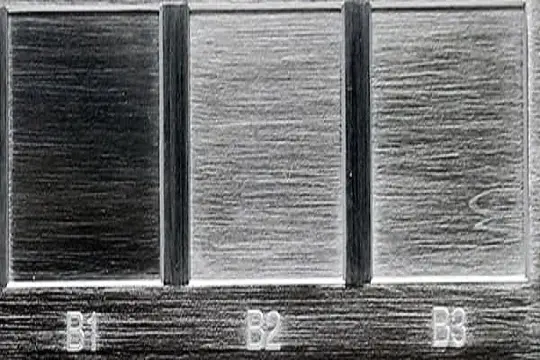

एसपीआई बी

| फिनिशिंग लुक | अर्द्ध चमक |

|---|---|

| एसपीआई फिनिश ग्रेड | एसपीआई बी1, बी2, बी3 |

| सतह खुरदरापन Ra (μm) | एसपीआई बी1: 0.05 से 0.10 एसपीआई बी2: 0.10 से 0.15 एसपीआई बी3: 0.28 से 0.32 |

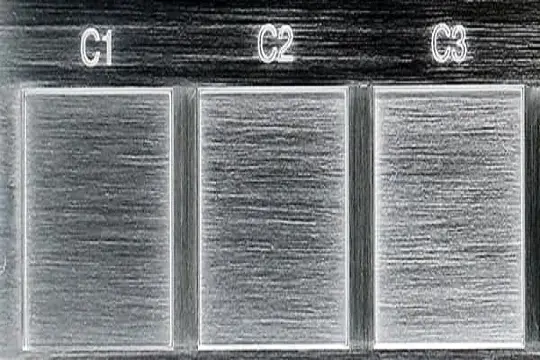

एसपीआई सी

| फिनिशिंग लुक | कम चमक |

|---|---|

| एसपीआई फिनिश ग्रेड | एसपीआई सी1, सी2, सी3 |

| सतह खुरदरापन Ra (μm) | एसपीआई सी1: 0.35 से 0.40 एसपीआई सी2: 0.45 से 0.55 एसपीआई सी3: 0.63 से 0.70 |

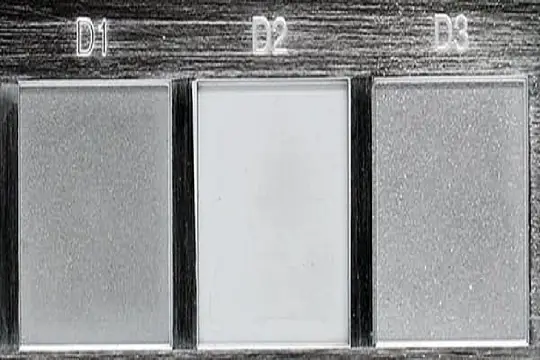

एसपीआई डी

| फिनिशिंग लुक | मैट |

|---|---|

| एसपीआई फिनिश ग्रेड | एसपीआई डी1, डी2, डी3 |

| सतह खुरदरापन Ra (μm) | एसपीआई डी1: 0.80 से 1.00 एसपीआई डी2: 1.00 से 2.80 एसपीआई डी3: 3.20 से 18.0 |

रैपिडडायरेक्ट वैक्यूम कास्टिंग

क्षमताओं

नीचे उल्लिखित हमारी वैक्यूम कास्टिंग क्षमताओं की समीक्षा करें, प्रमुख सेवा मापदंडों और उत्पादन विवरणों पर प्रकाश डालें।

| विवरण | |

|---|---|

| शुद्धता | ±0.05 मिमी तक पहुंचने के लिए उच्चतम परिशुद्धता |

| अधिकतम भाग का आकार | +/- 0.025 मिमी +/- 0.001 इंच |

| न्यूनतम दीवार की मोटाई | 1.5 मिमी~2.5 मिमी |

| मात्रा | प्रति मोल्ड 20-25 प्रतियां |

| रंग और फिनिशिंग | रंग और बनावट को अनुकूलित किया जा सकता है |

| विशिष्ट लीड टाइम | 20 दिनों या उससे कम में 15 भागों तक |

वैक्यूम कास्टिंग रंग विकल्प

रैपिडडायरेक्ट हमारी वैक्यूम कास्टिंग सेवाओं में आपके सटीक डिज़ाइन विनिर्देशों और ब्रांडिंग आवश्यकताओं से मेल खाने के लिए रंग विकल्पों की एक विस्तृत श्रृंखला प्रदान करता है। अपने वैक्यूम कास्ट भागों को जीवंत और सुसंगत रंगों के साथ अनुकूलित करें जो सौंदर्य अपील और उत्पाद पहचान को बढ़ाते हैं।

डिफ़ॉल्ट काला

प्योर व्हाइट

पारदर्शक

धातुई शेड्स

नियॉन कलर्स

कस्टम रंग

वैक्यूम कास्टिंग के अनुप्रयोग

वैक्यूम कास्टिंग एक लचीली विनिर्माण प्रक्रिया है जिसका उपयोग विभिन्न उद्योगों में किया जाता है क्योंकि इसकी उच्च गुणवत्ता वाले प्लास्टिक भागों को जल्दी और लागत प्रभावी ढंग से बनाने की क्षमता है। यहाँ कुछ प्रमुख अनुप्रयोग दिए गए हैं:

- ऑटोमोटिव: डैशबोर्ड, प्रकाश जुड़नार और सौंदर्य कवर जैसे जटिल, टिकाऊ घटकों को बनाने के लिए आदर्श, जिनके लिए सटीक विवरण और उच्च गुणवत्ता वाली फिनिश की आवश्यकता होती है।

- चिकित्सा उपकरण: चिकित्सा उपकरणों के लिए कस्टम आवरण और घटकों का उत्पादन करने के लिए उपयोग किया जाता है जो सटीक, रोगाणुरहित और कड़े स्वास्थ्य मानकों के अनुकूल होते हैं।

- उपभोक्ता उत्पाद: खिलौना मूर्तियों, घरेलू उपकरण घटकों और पहनने योग्य उपकरणों जैसे विस्तृत वस्तुओं के निर्माण में सक्षम बनाता है, जिनके लिए चिकनी फिनिश और बारीक विवरण की आवश्यकता होती है।

- इलेक्ट्रॉनिक्स: इलेक्ट्रॉनिक उपकरणों के आवरण और प्रोटोटाइप के निर्माण के लिए उपयुक्त, जिन्हें मजबूत, सटीक और सौंदर्य की दृष्टि से आकर्षक होना चाहिए, अक्सर विशिष्ट गुणों जैसे कि ताप प्रतिरोध के साथ सामग्री का उपयोग किया जाता है।

वैक्यूम कास्टिंग के लाभ

वैक्यूम कास्टिंग कई आकर्षक लाभ प्रदान करती है जो इसे तीव्र प्रोटोटाइप और छोटे बैच उत्पादन के लिए पसंदीदा विकल्प बनाती है:

- उच्च गुणवत्ता वाला विवरण और फिनिश: उत्कृष्ट सतह विवरण और गुणवत्ता प्राप्त करता है, पारंपरिक विनिर्माण विधियों से जुड़ी उच्च लागत के बिना इंजेक्शन-मोल्डेड भागों के सौंदर्यशास्त्र की नकल करता है।

- लागत दक्षता: यह प्रारंभिक व्यय को कम करता है क्योंकि इसमें कम महंगे उपकरण और सामग्री की आवश्यकता होती है, जिससे यह प्रोटोटाइप और कम मात्रा में उत्पादन के लिए आदर्श बन जाता है।

- गति: डिजाइन से लेकर अंतिम भाग तक त्वरित समय प्रदान करती है, जिससे विकास चक्र में काफी तेजी आती है।

- सामग्रियों में बहुमुखी प्रतिभा: विभिन्न ग्रेड के प्लास्टिक और रेजिन सहित सामग्रियों की एक विस्तृत श्रृंखला का समर्थन करता है, जिन्हें विशिष्ट यांत्रिक और तापीय गुणों को पूरा करने के लिए चुना जा सकता है।

- अनुकूलन: रंगों और फिनिश के संदर्भ में व्यापक अनुकूलन प्रदान करता है, जिससे डिजाइनरों को बिना किसी समझौते के अपने भागों के लिए वांछित रूप और अनुभव प्राप्त करने में मदद मिलती है।

अक्सर पूछे जाने वाले प्रश्न

वैक्यूम कास्टिंग एक बहुमुखी और कुशल प्रक्रिया है जिसका उपयोग मुख्य रूप से उच्च गुणवत्ता वाले प्रोटोटाइप और छोटे से मध्यम उत्पादन रन बनाने के लिए किया जाता है। यहाँ इसका सीधा विवरण दिया गया है कि यह कैसे काम करता है:

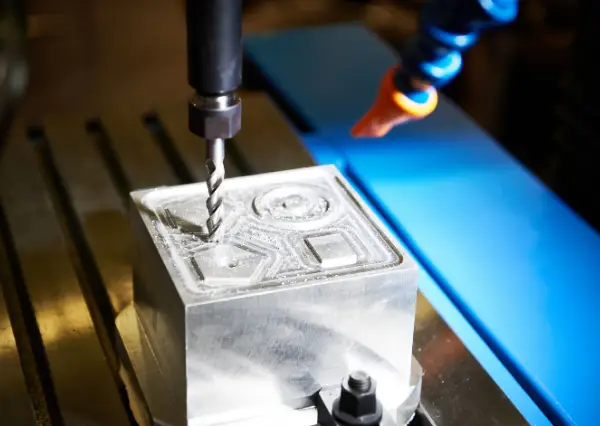

मास्टर पैटर्न निर्माण: प्रक्रिया एक मास्टर पैटर्न के उत्पादन से शुरू होती है, जिसे आमतौर पर उच्च-रिज़ॉल्यूशन 3D प्रिंटर का उपयोग करके बनाया जाता है। यह पैटर्न अंतिम भाग को विस्तार से दर्शाने के लिए सटीक रूप से तैयार किया जाता है।

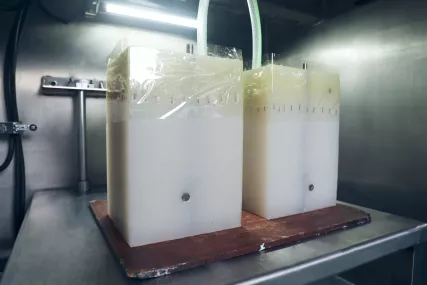

सांचा बनाना: फिर मास्टर पैटर्न के चारों ओर एक सिलिकॉन मोल्ड बनाया जाता है। मोल्ड को वैक्यूम स्थितियों के तहत बनाया जाता है ताकि यह सुनिश्चित किया जा सके कि कोई हवा के बुलबुले न हों जो मोल्ड की सटीकता और सतह की गुणवत्ता को प्रभावित कर सकते हैं।

कास्टिंग: एक बार जब मोल्ड ठीक हो जाता है और मास्टर पैटर्न हटा दिया जाता है, तो कास्टिंग रेज़िन, जो अक्सर पॉलीयुरेथेन होता है, को मिलाया जाता है और मोल्ड में डाला जाता है। हवा के फंसने से बचने और बुलबुला-मुक्त कास्टिंग सुनिश्चित करने के लिए डालने की प्रक्रिया के दौरान वैक्यूम लगाया जाता है, जो उच्च निष्ठा के साथ मास्टर पैटर्न की नकल करता है।

इलाज और भाग निकालना: राल को साँचे के भीतर ही जमने दिया जाता है। जमने के बाद, भाग को साँचे से निकाल दिया जाता है, जिसका आम तौर पर कई प्रतियाँ बनाने के लिए दोबारा इस्तेमाल किया जा सकता है।

अंतिम समापन कार्य: अंतिम चरण में वांछित सतह बनावट और विवरण प्राप्त करने के लिए ढाले गए भागों की सफाई और परिष्करण करना, तथा आवश्यक पेंट या कोटिंग लगाना शामिल है।

वैक्यूम कास्टिंग और 3डी प्रिंटिंग दोनों ही तीव्र प्रोटोटाइप चरण में मूल्यवान हैं, लेकिन यूरेथेन कास्टिंग में अक्सर अलग फायदे होते हैं, विशेष रूप से विशिष्ट परियोजना आवश्यकताओं के लिए:

भौतिक विशेषताएं: वैक्यूम कास्टिंग में ऐसी सामग्रियों का उपयोग किया जाता है जो इंजेक्शन मोल्डिंग में इस्तेमाल की जाने वाली सामग्रियों से काफी मिलती-जुलती हैं, जिससे भागों को ताकत, लचीलापन और गर्मी प्रतिरोध जैसे बेहतर यांत्रिक गुण मिलते हैं। यह विशेष रूप से कार्यात्मक परीक्षण और अंतिम उपयोग अनुप्रयोगों के लिए महत्वपूर्ण है।

सतह खत्म: 3D प्रिंटिंग द्वारा उत्पादित भागों की तुलना में कास्ट यूरेथेन भागों में आमतौर पर अधिक चिकनी और अधिक परिष्कृत सतह होती है, जो परत रेखाएं दिखा सकती हैं और चिकनी फिनिश के लिए अतिरिक्त पोस्ट-प्रोसेसिंग की आवश्यकता होती है।

रंग और बनावट विकल्प: वैक्यूम कास्टिंग से पोस्ट-प्रोसेसिंग की आवश्यकता के बिना रंगों और बनावट की एक विस्तृत श्रृंखला प्राप्त होती है। मोल्ड से सीधे फिनिशिंग विकल्पों में बहुमुखी प्रतिभा अधिकांश 3D प्रिंटिंग प्रक्रियाओं की तुलना में अधिक है।

अधिक मात्रा में उत्पादन: जबकि 3D मुद्रण एकल प्रोटोटाइप या बहुत छोटी श्रृंखला के लिए इष्टतम है, वैक्यूम कास्टिंग छोटे से मध्यम बैचों के भागों का उत्पादन करते समय अधिक लागत प्रभावी और कुशल है, क्योंकि सिलिकॉन मोल्ड का उपयोग एक ही मास्टर मॉडल से कई प्रतियां बनाने के लिए किया जा सकता है।

स्थायित्व: यूरेथेन से बने भाग अधिक टिकाऊ होते हैं तथा कार्यात्मक परीक्षण और उपभोक्ता उपयोग के लिए अधिक उपयुक्त होते हैं, क्योंकि प्रयुक्त सामग्री अधिक कठोर परिस्थितियों का सामना कर सकती है।

पॉलीयूरेथेन वैक्यूम कास्टिंग पारंपरिक इंजेक्शन मोल्डिंग की तुलना में कई लाभ प्रदान करती है, खासकर जब प्रोटोटाइपिंग और छोटे उत्पादन की बात आती है:

कमतर लागतें: वैक्यूम कास्टिंग में टूलिंग के लिए काफी कम प्रारंभिक निवेश की आवश्यकता होती है, क्योंकि इसमें सिलिकॉन मोल्ड्स का उपयोग किया जाता है, जो इंजेक्शन मोल्डिंग के लिए आवश्यक स्टील या एल्यूमीनियम मोल्ड्स की तुलना में सस्ते और तेजी से तैयार होने वाले होते हैं।

तीव्र बदलाव: वैक्यूम कास्टिंग के लिए मोल्ड बनाने में काफी कम समय लगता है, जिससे डिजाइन से लेकर तैयार भागों तक का काम तेजी से हो जाता है। यह गति उन परियोजनाओं में महत्वपूर्ण है जिनकी समय सीमा कम है या जहां तेजी से पुनरावृत्ति की आवश्यकता है।

सामग्री में लचीलापन: जबकि इंजेक्शन मोल्डिंग में आमतौर पर थर्मोप्लास्टिक्स का उपयोग आवश्यक होता है, वैक्यूम कास्टिंग सामग्री के व्यापक चयन की अनुमति देता है, जिसमें विभिन्न प्रकार के पॉलीयूरेथेन रेजिन शामिल हैं जो थर्मोप्लास्टिक्स, इलास्टोमर्स और रबर के गुणों की नकल कर सकते हैं।

उच्च गुणवत्ता वाला विवरण और फिनिश: वैक्यूम कास्टिंग से इंजेक्शन मोल्डेड भागों के समान उत्कृष्ट सतह विवरण और फिनिश प्राप्त की जा सकती है। यह जटिल आकृतियों और बारीक विवरणों के लिए विशेष रूप से प्रभावी है, जिन्हें पोस्ट-प्रोसेसिंग की आवश्यकता के बिना उच्च सौंदर्य गुणों की आवश्यकता होती है।

रंग और बनावट अनुकूलन: वैक्यूम कास्टिंग में प्रयुक्त पॉलीयूरेथेन रेजिन को मिश्रण प्रक्रिया के दौरान आसानी से रंगा जा सकता है, जिससे एकीकृत रंग और बनावट प्राप्त होती है, जिसे अतिरिक्त पेंटिंग या फिनिशिंग के बिना विशिष्ट डिजाइन आवश्यकताओं के अनुरूप बनाया जा सकता है।

छोटे बैचों के लिए आदर्श: वैक्यूम कास्टिंग छोटे से मध्यम बैच उत्पादन के लिए लागत प्रभावी है, जो उस मात्रा के लिए एक व्यावहारिक समाधान प्रदान करता है जो इंजेक्शन मोल्ड टूलींग की उच्च लागत को उचित ठहराने के लिए पर्याप्त नहीं है।

वैक्यूम कास्टिंग के लिए भागों को डिजाइन करते समय, कई प्रमुख विचार उत्पादन प्रक्रिया की सफलता और दक्षता को प्रभावित कर सकते हैं:

दीवार की मोटाई: वैक्यूम कास्टिंग में दीवार की एकसमान मोटाई बहुत ज़रूरी है, ताकि रेज़िन को मुड़ने से रोका जा सके और उसका एकसमान इलाज सुनिश्चित किया जा सके। अनुशंसित दीवार की मोटाई आमतौर पर 1.5 से 5 मिमी तक होती है, जो भाग के आकार और जटिलता पर निर्भर करती है।

ड्राफ्ट कोण: डिज़ाइन में ड्राफ्ट कोण शामिल करने से मोल्ड से भाग को आसानी से निकालने में मदद मिलती है। अधिकांश सतहों के लिए 1 से 2 डिग्री का न्यूनतम ड्राफ्ट कोण उचित है।

अंडरकट्स और ओवरहैंग्स: अंडरकट और ओवरहैंग के साथ डिजाइनिंग के लिए सावधानीपूर्वक योजना बनाने की आवश्यकता होती है क्योंकि वे मोल्ड को जटिल बना सकते हैं और लागत बढ़ा सकते हैं। साइड-एक्शन कोर या स्प्लिट मोल्ड का उपयोग समाधान हो सकता है लेकिन इससे जटिलता बढ़ेगी।

पसलियां और गसेट्स: पसलियों और गसेट्स को जोड़ने से सामग्री की मात्रा और वजन में उल्लेखनीय वृद्धि किए बिना भागों की ताकत और कठोरता को बढ़ाया जा सकता है। संरचनात्मक अखंडता का समर्थन करने के लिए उन्हें रणनीतिक रूप से रखें।

वेंटिंग और गेट्स: मोल्ड में हवा रहित भराव और मोल्ड के सभी भागों में पूर्ण रेजिन प्रवाह सुनिश्चित करने के लिए वेंट और गेट्स का उचित स्थान आवश्यक है। यह रिक्तियों को रोकता है और अंतिम कास्ट की गुणवत्ता सुनिश्चित करता है।

सतह खत्म: मास्टर मॉडल की सतह की गुणवत्ता सीधे अंतिम भाग को प्रभावित करेगी। मास्टर मॉडल पर कोई भी बनावट या पॉलिश कास्टिंग में दोहराई जाएगी।

RapidDirect से वैक्यूम कास्टिंग कोटेशन प्राप्त करने के लिए, बस हमारी वेबसाइट पर जाएँ और ऑनलाइन कोटेशन प्लेटफ़ॉर्म का उपयोग करें। अपनी CAD फ़ाइलों को सीधे सिस्टम में अपलोड करके शुरू करें, जो आपकी सुविधा के लिए step, stp, igs, iges, prt, sldprt, sat, x_t, फ़ाइल फ़ॉर्मेट को सपोर्ट करता है। अपलोड करने के बाद, अपने प्रोजेक्ट के बारे में आवश्यक विवरण जैसे कि मटेरियल टाइप, फ़िनिश, शिपिंग विकल्प और मात्रा चुनें। हमारे प्रोजेक्ट इंजीनियर आपके डिज़ाइन का विनिर्माण क्षमता के लिए विश्लेषण करेंगे और फ़ीडबैक देंगे, जिससे आप आवश्यक समायोजन कर पाएँगे। एक बार जब आपका डिज़ाइन और विनिर्देश अंतिम रूप से तय हो जाते हैं, तो आपको लागत और अनुमानित लीड समय की सटीक गणना मिल जाएगी। (हमारा प्लेटफ़ॉर्म वर्तमान में वैक्यूम कास्टिंग के लिए तत्काल कोटेशन का समर्थन नहीं करता है)। यदि कोटेशन आपकी आवश्यकताओं को पूरा करता है, तो आप सीधे प्लेटफ़ॉर्म के माध्यम से अपने ऑर्डर की पुष्टि कर सकते हैं, और हम आपके विनिर्देशों के अनुसार उत्पादन प्रक्रिया शुरू करेंगे। यह सुव्यवस्थित ऑनलाइन सिस्टम सटीक कोटेशन प्राप्त करने और RapidDirect के साथ अपने वैक्यूम कास्टिंग प्रोजेक्ट को शुरू करने का एक त्वरित और आसान तरीका सुनिश्चित करता है।

वैक्यूम कास्टिंग में, मोल्ड, जो आमतौर पर सिलिकॉन से बना होता है, को सटीक और गुणवत्तापूर्ण भाग उत्पादन सुनिश्चित करने के लिए सुरक्षित रूप से एक साथ रखा जाना चाहिए। यह दो-भाग मोल्ड सिस्टम का उपयोग करके प्राप्त किया जाता है जो कास्टिंग प्रक्रिया के दौरान तरल पॉलीयूरेथेन राल को घेरता है।

मोल्ड को एक साथ रखने के लिए, एक कठोर फ्रेम या बॉक्स का उपयोग किया जाता है, जिसे अक्सर मोल्ड केस कहा जाता है। यह केस आमतौर पर एल्युमिनियम या मजबूत प्लास्टिक जैसी सामग्रियों से बनाया जाता है। यह कई महत्वपूर्ण कार्य करता है: यह वैक्यूम स्थितियों के तहत मोल्ड को अपना आकार और अखंडता बनाए रखने में सहायता करता है, राल डालने पर मोल्ड को उभरने या विकृत होने से रोकता है, और यह सुनिश्चित करता है कि मोल्ड के दो हिस्से बिना हिले-डुले ठीक से संरेखित हों।

कास्टिंग शुरू होने से पहले, सिलिकॉन मोल्ड को इस कठोर फ्रेम के अंदर रखा जाता है। मोल्ड के दो हिस्सों को फिर कसकर क्लैंप किया जाता है या एक साथ बोल्ट किया जाता है ताकि राल के किसी भी रिसाव को रोका जा सके। यह क्लैंपिंग मोल्ड के चारों ओर एक वैक्यूम सील बनाने में भी मदद करती है, जो वैक्यूम कास्टिंग प्रक्रिया को प्रभावी ढंग से काम करने के लिए आवश्यक है। वैक्यूम मोल्ड के सबसे बारीक विवरणों में भी राल को खींचने में मदद करता है, जिससे कम से कम हवा के बुलबुले या दोषों के साथ उच्च गुणवत्ता वाले, विस्तृत हिस्से सुनिश्चित होते हैं।

वैक्यूम कास्टिंग

संसाधन

अब, निःशुल्क