Servicios de fundición a presión

Iniciar una fundición a presión Cotizar

Partes

Tiempo De Espera

Somos

¿Qué es el

¿Fundición a presión?

La fundición a presión se destaca como un proceso altamente eficiente para fabricar piezas metálicas detalladas y de gran volumen. Este proceso utiliza moldes especializados, conocidos como matrices, que están diseñados para producir varias piezas simultáneamente, lo que garantiza eficiencia y consistencia. Normalmente utilizada para metales como el aluminio y el zinc, la fundición a presión implica fundir el metal e inyectarlo a alta presión en estos moldes.

El rápido enfriamiento y solidificación que sigue capturan los intrincados diseños y detalles de las piezas, lo que reduce la necesidad de extensas operaciones secundarias. Sin embargo, algunos proyectos pueden requerir un posmecanizado adicional para cumplir con tolerancias más estrictas.

En RapidDirect, nuestro equipo de expertos revisa cuidadosamente cada proyecto de fundición a presión para alinear nuestros métodos con sus requisitos específicos. Priorizamos optimizar el flujo de producción y garantizar que cada pieza cumpla con altos estándares de durabilidad y calidad estética. Al centrarnos en técnicas de fundición avanzadas y utilizar máquinas de fundición a presión de precisión, le ayudamos a lograr resultados superiores tanto en funcionalidad como en apariencia, mejorando en última instancia el valor general de sus productos.

Materiales de fundición a presión

Ligero y resistente, el aluminio es ideal para piezas automotrices y aeroespaciales que requieren durabilidad y peso mínimo.

- Aluminio ADC12、ADC6、A360、A380

Conocido por su dureza, el zinc permite una fundición precisa y de alta tolerancia para diseños complejos y componentes duraderos.

- Zinc Zamak 3, Zamak 5, Zamak 2, ZA8

El magnesio, el metal estructural más liviano, ofrece una excelente relación rigidez-peso, ideal para aplicaciones sensibles al peso.

- Magnesio AZ91D, AM60B

El cobre es excelente para piezas como disipadores de calor y conectores eléctricos porque conduce el calor y la electricidad de manera muy eficaz.

- Cobre ZQA19-2, ZQA19-4, ZQA19-7, ZQA19-10

Die Casting

Acabado de superficies

Elija entre nuestras diversas opciones de acabado superficial para aumentar la resistencia a la corrosión y agregar colores vibrantes a sus piezas fundidas a presión.

Fundición a presión RapidDirect

Capacidades

RapidDirect proporciona una descripción general clara de nuestras capacidades, destacando métricas esenciales de rendimiento y calidad en nuestras tablas detalladas.

| Descripción | |

|---|---|

| Peso mínimo de la pieza | 0.017 kg |

| Peso máximo de la pieza | 12 kg |

| Tamaño mínimo de pieza | ∅17 mm × 4 mm |

| Tamaño máximo de pieza | 300 mm × 650 mm |

| Espesor mínimo de pared | 0.8 mm |

| Espesor máximo de pared | 12.7 mm |

| Control de calidad | Certificado ISO 9001 |

| Lote mínimo posible | 1000 unidades |

para fundición a presión

Tipos de procesos de fundición a presión

Fundición a presión con chaflán en caliente

Es muy eficaz para metales con puntos de fusión más bajos, como el zinc y el magnesio. Este método presenta un horno integrado con la máquina de fundición, lo que permite ciclos rápidos y continuos. El metal fundido se inyecta directamente desde la cámara calentada al molde, lo que lo hace ideal para componentes que requieren un control dimensional preciso y propiedades mecánicas mejoradas.

Fundición a presión de chaflán en frío

Se prefiere para metales con puntos de fusión más altos, incluidas las aleaciones de aluminio y cobre. El proceso consiste en cargar manualmente el metal fundido en la cámara fría antes de cada inyección, lo que ayuda a proteger el equipo del intenso calor, mejorando así su durabilidad y rendimiento. Esta técnica es particularmente beneficiosa para fabricar piezas grandes y resistentes con diseños complejos y una resistencia superior.

Aplicaciones de la fundición a presión

La fundición a presión es un proceso de fabricación versátil que se utiliza en diversas industrias debido a su precisión y confiabilidad. A continuación se muestran algunas aplicaciones clave:

- Automoción: componentes como bloques de motor, cajas de cambios y pistones se suelen producir mediante fundición a presión por su durabilidad y tolerancias estrictas.

- Electrónica de consumo: se utiliza para fabricar piezas robustas e intrincadas para dispositivos como teléfonos inteligentes, computadoras portátiles y cámaras.

- Iluminación: Crea formas complejas para accesorios y componentes de iluminación, garantizando precisión y calidad.

- Dispositivos médicos: produce instrumentos y piezas de equipos de alta precisión, cruciales para la confiabilidad y esterilidad en el campo médico.

- Maquinaria Industrial: Piezas para maquinaria pesada que requieren alta solidez y resistencia a ambientes hostiles.

Ventajas de la fundición a presión

La fundición a presión ofrece varias ventajas importantes que la convierten en el método preferido para fabricar piezas metálicas en diversas industrias:

- Alta precisión y consistencia: logra tolerancias estrictas y geometrías complejas de manera consistente, ideal para la producción en masa de piezas de alta calidad.

- Velocidad: Ciclos de producción rápidos debido al llenado a alta velocidad y al enfriamiento rápido del metal fundido, lo que permite fabricar grandes volúmenes de piezas rápidamente.

- Resistencia y peso: Produce piezas duraderas pero livianas, gracias a la estructura metálica densa y de grano fino formada bajo alta presión.

- Desperdicio mínimo: uso eficiente del material con un mínimo de desechos, lo que reduce el desperdicio y, a menudo, disminuye la necesidad de mecanizado secundario.

Desventajas de la fundición a presión

La fundición a presión, si bien es beneficiosa para muchas aplicaciones, tiene algunas limitaciones:

- Altos costos iniciales: La instalación para la fundición a presión puede ser costosa debido al costo de las matrices y la maquinaria, lo que la hace menos económica para tiradas de producción pequeñas.

- Limitado a ciertos metales: Principalmente adecuado para metales con puntos de fusión más bajos; Los metales de alto punto de fusión pueden ser difíciles y menos eficientes de fundir.

- Porosidad: El rápido enfriamiento del metal fundido puede provocar que quede aire atrapado, lo que da lugar a piezas porosas que pueden afectar la integridad estructural.

- Restricciones de tamaño: Más eficaz para componentes más pequeños; Las piezas más grandes pueden presentar desafíos para mantener la precisión y uniformidad dimensional.

- Postprocesamiento: si bien es mínimo, algunas piezas de fundición a presión requieren mecanizado o acabado adicional para cumplir con tolerancias o acabados superficiales específicos.

Preguntas Frequentes

La fundición a presión es un proceso de fundición de metal que se caracteriza por forzar el metal fundido a alta presión hacia la cavidad de un molde. El molde, también conocido como “troquel”, se crea utilizando dos troqueles de acero endurecido para herramientas que han sido mecanizados para darles forma y funcionan de manera similar a un molde de inyección durante el proceso. Así es como funciona:

- Preparación del molde: El troquel se prepara y lubrica para facilitar la extracción de la pieza fundida y para ayudar a controlar la temperatura.

- Inyección de metal fundido: El metal fundido se inyecta en el troquel a alta presión, que oscila entre aproximadamente 10 y 175 megapascales (1,500 a 25,000 XNUMX psi). La presión se mantiene hasta que la pieza solidifica.

- Enfriamiento y solidificación: El metal fundido se enfría rápidamente en el molde, solidificándose en la forma de la pieza deseada.

- Eyección: Una vez solidificada, las mitades del molde se abren y se expulsa la pieza fundida.

- Recorte: Se recorta el exceso de material de la pieza fundida, como compuertas, guías y rebabas.

Al diseñar piezas para fundición a presión, se deben tener en cuenta varias consideraciones clave para garantizar un rendimiento y una capacidad de fabricación óptimos:

- Espesor de la pared: Mantenga un espesor de pared uniforme para promover un enfriamiento y solidificación uniformes, lo que reduce los riesgos de defectos como deformaciones o tensiones internas. Se prefieren las paredes delgadas para un enfriamiento más rápido y ahorro de material, pero su viabilidad depende del metal utilizado y de la complejidad de la pieza.

- Ángulos de salida: Incluya ángulos de salida en el diseño para facilitar la extracción fácil de la pieza fundida del troquel. Normalmente, es necesario un ángulo de desmoldeo mínimo de 1 a 2 grados, dependiendo de la profundidad de la pieza.

- Filete y radios: incorpore filetes y radios para eliminar esquinas y bordes afilados, que pueden causar concentraciones de tensión y puntos de inicio de grietas. Este ajuste también mejora el flujo de metal fundido dentro de la matriz.

- Sistema de compuerta: Diseñe un sistema de compuerta eficiente para garantizar el flujo adecuado del metal fundido hacia el troquel, minimizando la turbulencia y el atrapamiento de aire. La ubicación de las puertas influye en la distribución del material y la calidad de las piezas.

- Ventilación: Se debe planificar una ventilación adecuada para permitir que el aire y los gases escapen de la cavidad del molde durante la inyección de metal. Esto ayuda a prevenir la porosidad y el relleno incompleto.

- Simplificación de la geometría: simplifique la geometría tanto como sea posible para evitar socavaduras y características complejas que requieren mecanismos de matriz intrincados, que pueden aumentar los costos de herramientas y complicar el proceso de fundición.

En la fundición a presión, las vibraciones se refieren a oscilaciones mecánicas que se producen dentro de las máquinas y moldes de fundición a presión.

Fundición a presión al vacío: Este proceso implica crear un vacío en la cavidad del molde para minimizar el aire atrapado y la porosidad. Las vibraciones en esta configuración pueden alterar el vacío y provocar defectos en el producto final.

Fundición a baja presión: Aquí, el metal se introduce en el molde a baja presión, lo que puede ser susceptible a vibraciones que afectan el flujo constante del metal fundido, lo que afecta la consistencia y la integridad del molde.

Fundición a presión semisólida: Consiste en inyectar metal semisólido en el molde. Las vibraciones pueden influir en el comportamiento tixotrópico del metal, afectando el patrón de relleno y las propiedades de la pieza final.

Exprimir fundición a presión: Este proceso aplica presión adicional después del llenado inicial para mejorar la densidad y las propiedades mecánicas del modelo. Las vibraciones durante esta fase pueden provocar una aplicación de presión no uniforme, lo que da lugar a inconsistencias.

El plazo de entrega para la creación de herramientas de fundición suele oscilar entre 2 y 12 semanas. Este plazo comienza desde la fase de diseño inicial, donde se desarrolla el concepto de la pieza y se detallan sus especificaciones, hasta la finalización del molde. La complejidad del diseño de la pieza, el metal específico elegido para la fundición y la precisión requerida en el producto final influyen significativamente en la duración del proceso de mecanizado. Además, una vez mecanizado el molde, se somete a rigurosas pruebas para garantizar que cumple con los estándares de calidad. Cualquier ajuste o modificación necesario en el molde para corregir defectos o mejorar la funcionalidad puede aumentar el tiempo de entrega general. La comunicación efectiva entre el equipo de fabricación y el cliente es fundamental para agilizar el proceso y cumplir con los plazos de producción.

La fundición a presión es un proceso de fabricación de precisión que puede lograr tolerancias muy estrictas, lo que lo hace ideal para piezas complejas y de gran volumen. Generalmente, las tolerancias para la fundición a presión dependen de las dimensiones de la pieza, el metal utilizado y el proceso de fundición específico. Para dimensiones estándar, las tolerancias pueden variar desde ±0.1 mm para dimensiones más pequeñas de menos de 25 mm hasta ±0.5 mm para dimensiones de hasta 250 mm. Se pueden lograr tolerancias más precisas de hasta ±0.02 mm con procesos de posmecanizado adicionales.

Los materiales también desempeñan un papel fundamental en la definición de tolerancias. Los metales como el aluminio y las aleaciones de zinc tienen diferentes índices de contracción y propiedades mecánicas, lo que influye en la precisión dimensional final. Las técnicas avanzadas de fundición a presión, como la fundición al vacío o la fundición por compresión, pueden mejorar aún más el control de la tolerancia al reducir la porosidad y mejorar la integridad del metal.

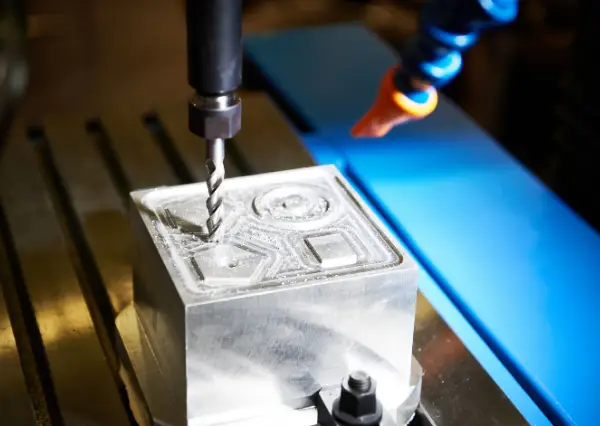

Sí, el posmecanizado de piezas fundidas a presión no solo es posible, sino que a menudo es necesario para lograr la precisión y los acabados superficiales deseados que la fundición a presión por sí sola podría no proporcionar. El posmecanizado permite lograr tolerancias más estrictas y superficies más suaves, que son cruciales para los requisitos estéticos y de alto rendimiento. Los procesos comunes de posmecanizado incluyen taladrado, fresado y mecanizado CNC, que refinan las características de la pieza fundida a especificaciones exactas.

Además, el posmecanizado puede corregir cualquier defecto menor que se produzca durante el proceso de fundición, como porosidad o imperfecciones superficiales. También permite agregar características complejas y detalles finos que no se pueden lograr solo con la fundición. Al integrar la fundición a presión con el posmecanizado, los fabricantes pueden aprovechar la velocidad y la rentabilidad de la fundición a presión para la forma rugosa, al tiempo que logran la precisión del mecanizado CNC para dimensiones y acabados críticos.

Die Casting

Recursos

Die Casting

Recursos

¿Qué es el casting? Tipos, ventajas, desventajas y aplicaciones

ahora, gratis