Servicios de fundición al vacío

Iniciar una fundición al vacío Cotizar

Partes

Somos

¿Qué es el

Fundición al vacío

La fundición al vacío es una técnica especializada que utiliza resinas de poliuretano para crear copias de alta fidelidad de patrones maestros, comenzando con un molde de silicona preciso hecho a partir de un patrón impreso en 3D. Este método funde piezas en condiciones de vacío, lo que garantiza resultados detallados y sin burbujas que igualan la calidad de las piezas moldeadas por inyección, pero son más rápidos y rentables. Esto lo hace ideal para la creación de prototipos, tiradas de producción pequeñas y medianas y piezas de uso final de alta calidad.

En RapidDirect, mejoramos la fundición al vacío de poliuretano garantizando que las piezas de hasta 30 pulgadas tengan una contracción dimensional mínima de +0.15 %, manteniendo tolerancias estrictas para diseños complejos. Nuestro servicio es altamente personalizable y se adapta a las necesidades de piezas transparentes, de colores combinados o con acabados especiales, como aquellas que requieren blindaje EMI. También integramos varias inserciones durante el proceso de fundición para aumentar la funcionalidad.

Los servicios de fundición al vacío de RapidDirect ofrecen una alternativa confiable al moldeo por inyección, cerrando la brecha entre el desarrollo de prototipos y la producción a gran escala sin altos costos ni largos plazos de entrega. Esto proporciona una solución rentable y de calidad garantizada adaptada a las necesidades específicas del cliente.

Rápido Directo

Soluciones de fundición al vacío

Prototipos Rápidos

Produzca de forma económica hasta 50 piezas fundidas al vacío de alta calidad por molde. Este método se adapta a productos personalizados o de nicho, ofreciendo la flexibilidad de ajustar cantidades y especificaciones sin los costos de la fabricación tradicional.

Producción de bajo volumen

El proceso de fundición al vacío implica herramientas de bajo costo para garantizar una forma más accesible y rentable de crear prototipos. Cree prototipos de calidad con varios materiales y cambios de diseño. Pruebe sus diseños fácilmente y prepárelos para las pruebas funcionales.

Fundición al vacío

Materiales

En RapidDirect, utilizamos una paleta diversa de resinas de poliuretano en nuestro proceso de fundición al vacío, cada una seleccionada por sus propiedades específicas, como resistencia al impacto, flexibilidad y tolerancia al calor.

Soft Rubber es valorado por su flexibilidad y absorción de impactos, lo que lo hace perfecto para productos como sellos y juntas que necesitan soportar flexión y presión constantes.

Goma blanda PU8400

Goma Blanda T0387

El ABS combina alta resistencia, excelente resistencia al impacto y estabilidad dimensional, ideal para prototipos funcionales y piezas robustas de uso final en aplicaciones exigentes.

ABS PU8150

Conocido por su claridad óptica y resistencia a los rayos UV, el PMMA (acrílico) es excelente para fabricar componentes transparentes con un acabado similar al vidrio, que se utiliza a menudo en lentes y ventanas.

PMMA 1940

El policarbonato se destaca por su dureza, resistencia al calor y claridad, adecuado para producir piezas duraderas y transparentes que deben soportar condiciones difíciles.

ordenador px510

Elegido por su alta resistencia mecánica y resistencia al desgaste, el nailon sobresale en aplicaciones que requieren durabilidad y resistencia a la fatiga, como engranajes y cojinetes.

Nailon Z2910

El polipropileno ofrece una gran resistencia química y flexibilidad, a menudo seleccionado para artículos que requieren tanto dureza como flexibilidad, incluidas piezas de automóviles y contenedores de almacenamiento.

PP5690

Este material resiste altas temperaturas sin degradarse, lo que lo hace ideal para componentes en aplicaciones automotrices, aeroespaciales e industriales que enfrentan calor extremo.

PX2017

PX223

Esenciales para aplicaciones críticas para la seguridad, los materiales retardantes de llama retardan o detienen la propagación del fuego, comúnmente utilizados en gabinetes electrónicos y componentes aeroespaciales.

Material retardante de llama 8263

rugosidad de la superficie

para molde fundido al vacío

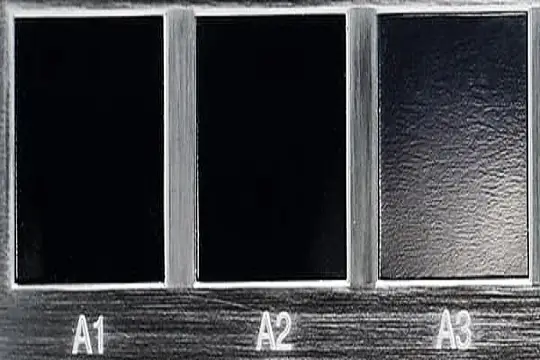

Aplicamos grados de acabado SPI a la fundición al vacío, asegurando que cada pieza logre texturas superficiales específicas, desde acabados lisos y brillantes hasta acabados mate detallados.

SPI A

| Aspecto final | Alto brillo |

|---|---|

| Grados de acabado SPI | SPI A1, A2, A3 |

| Rugosidad superficial Ra (μm) | SPIA1: 0.012 a 0.025 SPIA2: 0.012 a 0.025 SPIA3: 0.05 a 0.10 |

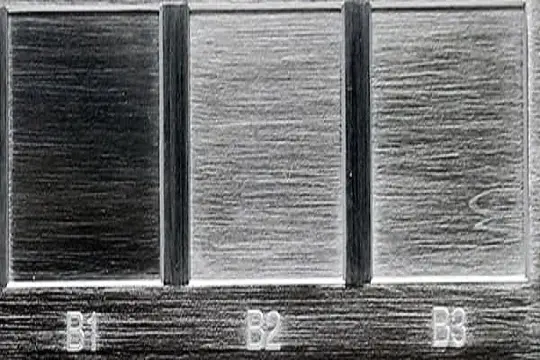

SPI B

| Aspecto final | Semi brillante |

|---|---|

| Grados de acabado SPI | SPI B1, B2, B3 |

| Rugosidad superficial Ra (μm) | SPI B1: 0.05 a 0.10 SPI B2: 0.10 a 0.15 SPI B3: 0.28 a 0.32 |

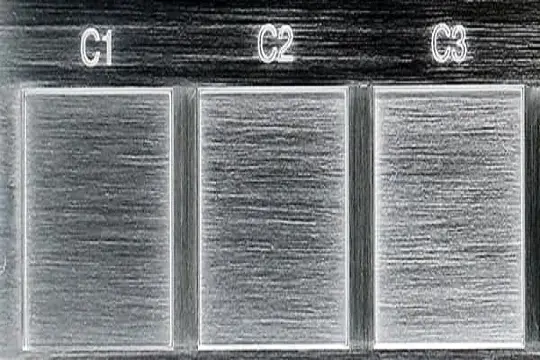

SPI-C

| Aspecto final | Bajo brillo |

|---|---|

| Grados de acabado SPI | SPI C1, C2, C3 |

| Rugosidad superficial Ra (μm) | SPI C1: 0.35 a 0.40 SPI C2: 0.45 a 0.55 SPI C3: 0.63 a 0.70 |

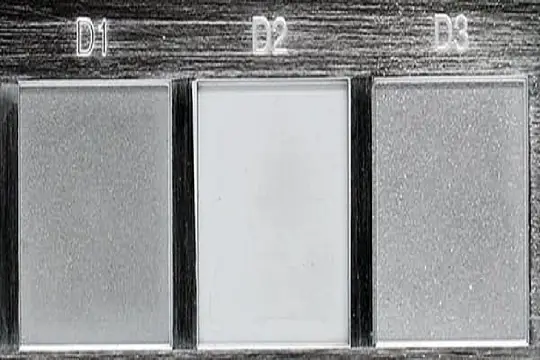

SPI D

| Aspecto final | mate |

|---|---|

| Grados de acabado SPI | SPI D1, D2, D3 |

| Rugosidad superficial Ra (μm) | SPI D1: 0.80 a 1.00 SPI D2: 1.00 a 2.80 SPI D3: 3.20 a 18.0 |

Fundición al vacío RapidDirect

Capacidades

Revise nuestras capacidades de fundición al vacío que se describen a continuación, destacando los parámetros clave de servicio y los detalles de producción.

| Descripción | |

|---|---|

| Exactitud | Máxima precisión para alcanzar ±0.05 mm |

| Tamaño máximo de pieza | +/- 0.025 mm +/- 0.001 pulgadas |

| Espesor mínimo de pared | 1.5 mm ~ 2.5 mm |

| Cantidades | 20-25 copias por molde |

| Color y acabado | El color y la textura se pueden personalizar. |

| Plazo de entrega típico | Hasta 20 piezas en 15 días o menos |

Opciones de color de fundición al vacío

RapidDirect ofrece una amplia gama de opciones de color en nuestros servicios de fundición al vacío para adaptarse a sus especificaciones de diseño precisas y requisitos de marca. Personalice sus piezas fundidas al vacío con colores vibrantes y consistentes que mejoren el atractivo estético y el reconocimiento del producto.

Estándar negro

Blanco puro

Transparente

Tonos metálicos

Colores neon

Colores personalizados

Aplicaciones de la fundición al vacío

La fundición al vacío es un proceso de fabricación flexible que se utiliza en diversas industrias debido a su capacidad para producir piezas de plástico de alta calidad de forma rápida y rentable. A continuación se muestran algunas aplicaciones clave:

- Automotriz: Ideal para crear componentes complejos y duraderos como tableros, accesorios de iluminación y cubiertas estéticas que requieren detalles precisos y un acabado de alta calidad.

- Dispositivos médicos: se utiliza para producir carcasas y componentes personalizados para equipos médicos que sean precisos, estériles y compatibles con estrictos estándares de salud.

- Productos de consumo: permite la fabricación de artículos detallados, como figuritas de juguete, componentes de electrodomésticos y dispositivos portátiles que requieren acabados suaves y detalles finos.

- Electrónica: Adecuado para fabricar carcasas y prototipos de dispositivos electrónicos que deben ser robustos, precisos y estéticamente agradables, a menudo utilizando materiales con propiedades específicas como resistencia al calor.

Ventajas de la fundición al vacío

La fundición al vacío ofrece varias ventajas convincentes que la convierten en la opción preferida para la creación rápida de prototipos y la producción en lotes pequeños:

- Detalle y acabado de alta calidad: logra un excelente detalle y calidad de la superficie, replicando la estética de las piezas moldeadas por inyección sin los altos costos asociados con los métodos de fabricación tradicionales.

- Eficiencia de costos: Minimiza los gastos iniciales ya que requiere herramientas y materiales menos costosos, lo que lo hace ideal para prototipos y producción de bajo volumen.

- Velocidad: Permite tiempos de respuesta rápidos desde el diseño hasta la pieza final, acelerando significativamente el ciclo de desarrollo.

- Versatilidad en materiales: admite una amplia gama de materiales, incluidos varios grados de plásticos y resinas, que se pueden elegir para cumplir con propiedades mecánicas y térmicas específicas.

- Personalización: ofrece una amplia personalización en términos de colores y acabados, lo que permite a los diseñadores lograr la apariencia deseada para sus piezas sin compromiso.

Preguntas Frequentes

La fundición al vacío es un proceso versátil y eficiente que se utiliza principalmente para producir prototipos de alta calidad y tiradas de producción pequeñas y medianas. Aquí hay un desglose sencillo de cómo funciona:

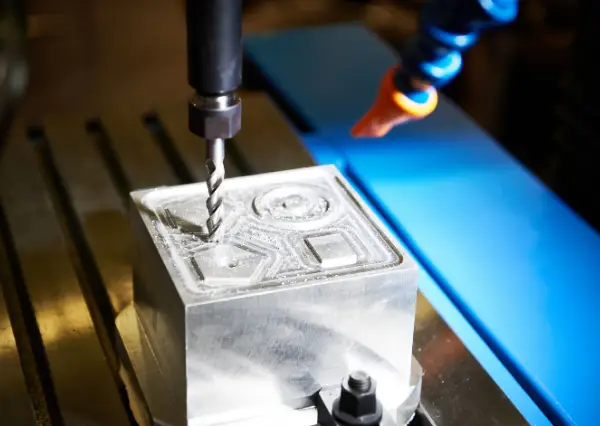

Creación de patrones maestros: El proceso comienza con la producción de un patrón maestro, generalmente realizado con una impresora 3D de alta resolución. Este patrón está elaborado con precisión para representar la parte final en detalle.

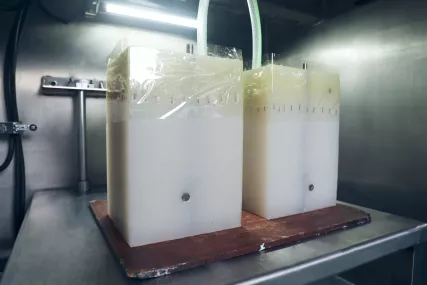

Fabricación de moldes: Luego se crea un molde de silicona alrededor del patrón maestro. El molde se fabrica en condiciones de vacío para garantizar que no haya burbujas de aire que puedan afectar la precisión y la calidad de la superficie del molde.

de calidad: Una vez que se cura el molde y se retira el patrón maestro, la resina de fundición, a menudo poliuretano, se mezcla y se vierte en el molde. Se aplica vacío durante el proceso de vertido para evitar que quede aire atrapado y garantizar una fundición sin burbujas, que replica el patrón maestro con alta fidelidad.

Curado y eliminación de piezas: Se deja curar la resina dentro del molde. Después del curado, la pieza se retira del molde, que normalmente se puede reutilizar para producir múltiples copias.

Últimos retoques: El paso final consiste en limpiar y terminar las piezas fundidas para lograr la textura y el detalle de la superficie deseados, y aplicar la pintura o revestimiento necesario.

La fundición al vacío y la impresión 3D son valiosas en la etapa de creación rápida de prototipos, pero la fundición de uretano a menudo presenta claras ventajas, particularmente para requisitos específicos del proyecto:

Propiedades materiales: La fundición al vacío utiliza materiales que imitan estrechamente a los utilizados en el moldeo por inyección, proporcionando piezas con propiedades mecánicas superiores como resistencia, flexibilidad y resistencia al calor. Esto es particularmente importante para pruebas funcionales y aplicaciones de uso final.

Acabado de la superficie: Las piezas fundidas de uretano generalmente tienen superficies más lisas y refinadas en comparación con las producidas por impresión 3D, que pueden mostrar líneas de capa y requerir un posprocesamiento adicional para un acabado suave.

Opciones de color y textura: La fundición al vacío permite una gama más amplia de colores y texturas sin necesidad de posprocesamiento. La versatilidad en las opciones de acabado directamente desde el molde es mayor que en la mayoría de los procesos de impresión 3D.

Producción de cantidades mayores: Si bien la impresión 3D es óptima para prototipos únicos o series muy pequeñas, la fundición al vacío es más rentable y eficiente cuando se producen lotes de piezas pequeños o medianos, ya que los moldes de silicona se pueden utilizar para hacer múltiples copias del mismo modelo maestro.

Durabilidad: Las piezas fundidas de uretano tienden a ser más duraderas y más adecuadas para pruebas funcionales y uso del consumidor, ya que los materiales utilizados pueden soportar condiciones más rigurosas.

La fundición al vacío de poliuretano ofrece varios beneficios en comparación con el moldeo por inyección tradicional, especialmente cuando se trata de creación de prototipos y tiradas de producción pequeñas:

Costos mas bajos: La fundición al vacío requiere una inversión inicial significativamente menor en herramientas porque utiliza moldes de silicona, que son más baratos y más rápidos de producir que los moldes de acero o aluminio necesarios para el moldeo por inyección.

Entrega más rápida: La producción de moldes para fundición al vacío lleva mucho menos tiempo, lo que permite un tiempo de entrega más rápido desde el diseño hasta las piezas terminadas. Esta velocidad es crucial en proyectos con plazos ajustados o donde se necesita una iteración rápida.

Flexibilidad en Materiales: Si bien el moldeo por inyección generalmente requiere el uso de termoplásticos, la fundición al vacío permite una selección más amplia de materiales, incluidos varios tipos de resinas de poliuretano que pueden imitar las propiedades de los termoplásticos, elastómeros y cauchos.

Detalle y acabado de alta calidad: La fundición al vacío puede lograr excelentes detalles superficiales y acabados similares a las piezas moldeadas por inyección. Es particularmente eficaz para formas complejas y detalles finos que requieren altas cualidades estéticas sin necesidad de posprocesamiento.

Personalización de colores y texturas: Las resinas de poliuretano utilizadas en la fundición al vacío se pueden colorear fácilmente durante el proceso de mezcla, lo que permite un color y una textura integrados que se pueden adaptar a requisitos de diseño específicos sin pintura ni acabado adicionales.

Ideal para lotes pequeños: La fundición al vacío es rentable para la producción de lotes pequeños y medianos y proporciona una solución práctica para cantidades que no son lo suficientemente grandes como para justificar los altos costos de las herramientas de moldeo por inyección.

Al diseñar piezas para fundición al vacío, varias consideraciones clave pueden afectar el éxito y la eficiencia del proceso de producción:

Grueso de pared: Un espesor de pared constante es crucial en la fundición al vacío para evitar deformaciones y garantizar un curado uniforme de la resina. El espesor de pared recomendado suele oscilar entre 1.5 y 5 mm, según el tamaño y la complejidad de la pieza.

ángulos de tiro: La incorporación de ángulos de salida en el diseño ayuda a retirar fácilmente la pieza del molde. Para la mayoría de las superficies se recomienda un ángulo de inclinación mínimo de 1 a 2 grados.

Socavados y voladizos: El diseño con socavaduras y salientes requiere una planificación cuidadosa, ya que pueden complicar el molde y aumentar los costos. El uso de núcleos de acción lateral o moldes divididos puede ser una solución, pero aumentará la complejidad.

Costillas y refuerzos: Agregar nervaduras y refuerzos puede mejorar la resistencia y rigidez de las piezas sin aumentar significativamente el volumen y el peso del material. Colóquelos estratégicamente para apoyar la integridad estructural.

Ventilación y compuertas: La ubicación adecuada de las rejillas de ventilación y las compuertas es esencial para garantizar el llenado del molde sin aire y un flujo completo de resina a todas las partes del molde. Esto evita huecos y asegura la calidad del modelo final.

Acabado de la superficie: La calidad de la superficie del modelo maestro afectará directamente a la pieza final. Cualquier textura o pulido del modelo maestro se replicará en el casting.

Para obtener una cotización de fundición al vacío de RapidDirect, simplemente visite nuestro sitio web y utilice la plataforma de cotizaciones en línea. Comience cargando sus archivos CAD directamente en el sistema, que admite formatos de archivo step, stp, igs, iges, prt, sldprt, sat, x_t para su conveniencia. Después de cargarlo, seleccione los detalles requeridos sobre su proyecto, como tipo de material, acabado, opciones de envío y cantidad. Nuestros ingenieros de proyecto analizarán su diseño para determinar la capacidad de fabricación y le brindarán comentarios, lo que le permitirá realizar los ajustes necesarios. Una vez finalizados el diseño y las especificaciones, obtendrá un cálculo preciso del costo y el tiempo de entrega estimado. (Nuestra plataforma actualmente no admite cotizaciones instantáneas para fundición al vacío). Si la cotización cumple con tus requisitos, puedes confirmar tu pedido directamente a través de la plataforma, y comenzaremos el proceso de producción de acuerdo a tus especificaciones. Este sistema en línea optimizado garantiza una manera rápida y sencilla de recibir una cotización precisa y comenzar su proyecto de fundición al vacío con RapidDirect.

En la fundición al vacío, el molde, normalmente hecho de silicona, debe mantenerse unido de forma segura para garantizar una producción de piezas precisa y de calidad. Esto se logra utilizando un sistema de molde de dos partes que encierra la resina de poliuretano líquida durante el proceso de fundición.

Para mantener unido el molde, se utiliza un marco o caja rígido, a menudo denominado caja de molde. Este estuche suele estar construido con materiales como aluminio o plástico resistente. Cumple varias funciones críticas: sostiene el molde para mantener su forma e integridad en condiciones de vacío, evita que el molde se abulte o se deforme cuando se vierte la resina y garantiza que las dos mitades del molde se alineen con precisión sin moverse.

Antes de comenzar el vaciado, se coloca el molde de silicona dentro de este marco rígido. Luego, las dos mitades del molde se sujetan o atornillan firmemente para evitar fugas de resina. Esta sujeción también ayuda a crear un sello de vacío alrededor del molde, lo cual es esencial para que el proceso de fundición al vacío funcione de manera efectiva. El vacío ayuda a introducir la resina incluso en los detalles más finos del molde, lo que garantiza piezas detalladas de alta calidad con mínimas burbujas de aire o defectos.

Fundición al vacío

Recursos

Fundición al vacío

Recursos

ahora, gratis